AKU Werkzeugbau – Ihre Ideen in Form gebracht

Präzision und kompromisslose Qualität prägen den Werkzeugbau von AKU. Unsere Experten begleiten hierbei die Kundenideen und Kundenwünsche von der Idee hin zum fertigen Werkzeug. Am Ende steht ein präzise und hochwertig gearbeitetes Werkzeug, für die Produktion von Kunststoff- oder Metallteil.

Welche Werkzeuge können Sie bei AKU ordern?

Wir stellen Werkzeuge unter anderem in folgenden Bereichen her:

- Spritzguss

- Extrusionswerkzeuge

- Stanzwerkzeuge

- Vorrichtungsbau

- 3D-Druck-Prototypen

- Lohn-drehen oder-fräsen

Fräsen

- 5 Achsfräsen

- Verfahrwege: X 800; Y 800; Z 550

- Max. Drehzahl: 18000 1/min

- 3 Achsfräsen

- Verfahrwege: X 1200; Y 600; Z 500

- Max. Drehzahl: 6000 1/min

Drehen

- Zyklen gesteuerten Dreh- und Fräsarbeiten mit angetriebenen Werkzeugen

- Drehbereich bis ø 300

- Max. Drehzahl: 2600 1/min

Erodieren

- Drahterodieren

- 3-4 Achsdrahten

- Verfahrwege: X 500; Y 300

- Max. Schnitthöhe 250mm

- Drahtdurchmesser von 0,1mm bis 0,3mm

Schweissen

- Laserschweissen bis Werkstückgrössen 200mmX200mm

Schleifen

- Flachschleifen

- Verfahrwege: X 600; Y 200

Konstruktion

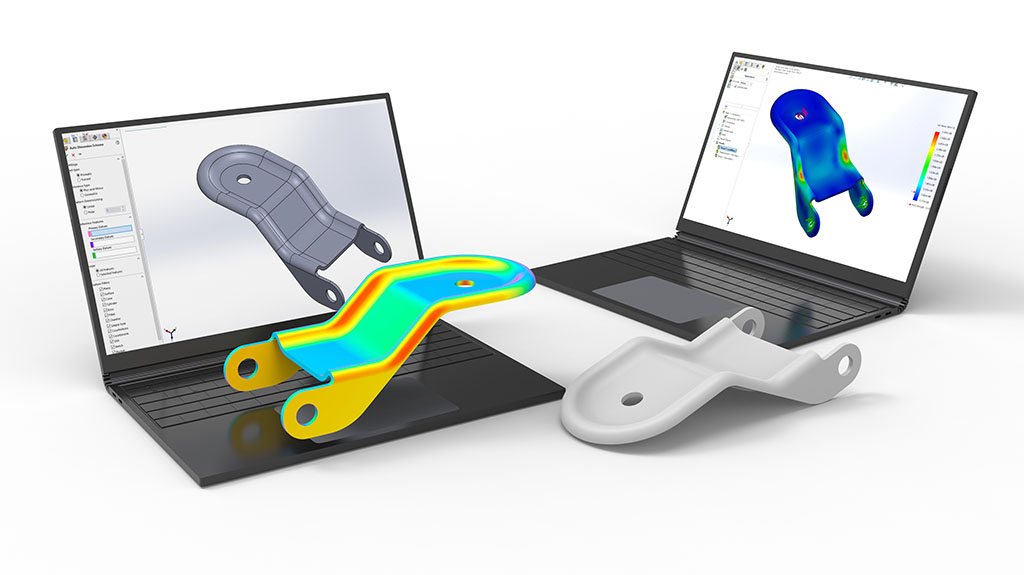

- CAD/CAM Arbeitsplatz Solidworks

- Konstruktion von Werkzeugen und Vorrichtungen in 2D/3D

- Solidworks Plastics. Simulierung Einspritzvorgang beim Spritzgiessen

Wartung, Pflege & Service

- Werkzeugpflege

- Werkzeugwartung

- Werkzeugreinigung

- Ultraschallbad

- Reinigung und Konservierung von Kühlkanälen, Temperiergeräte und vielem mehr

Marken und Unternehmen, die uns vertrauen

Werkzeugbau

- Funktionsweise: Im Werkzeugbau werden spezielle Werkzeuge hergestellt, die zur Produktion von Teilen oder Produkten verwendet werden. Diese Werkzeuge können Spritzgussformen, Stanzwerkzeuge, Druckgussformen, Biege- und Umformwerkzeuge sowie viele andere Arten umfassen. Der Werkzeugbau umfasst die Konstruktion, Herstellung und Wartung dieser Werkzeuge.

- Präzision und Genauigkeit: Im Werkzeugbau ist Präzision von entscheidender Bedeutung. Die Werkzeuge müssen sorgfältig konstruiert und gefertigt werden, um eine hohe Genauigkeit und Wiederholbarkeit bei der Produktion der Teile zu gewährleisten. Dies erfordert fortschrittliche Fertigungstechniken wie CNC-Bearbeitung, Erodieren und Schleifen.

- Materialien: Werkzeuge im Werkzeugbau werden in der Regel aus hochfesten Stahllegierungen hergestellt, um den hohen Belastungen standzuhalten und eine lange Lebensdauer zu gewährleisten. Die Auswahl des richtigen Materials hängt von Faktoren wie der Art des herzustellenden Teils, der erwarteten Produktionsmenge und den erforderlichen Oberflächeneigenschaften ab.

- Konstruktion und CAD: Die Konstruktion von Werkzeugen erfolgt in der Regel mithilfe von Computer-Aided Design (CAD)-Software. Die Werkzeugkonstrukteure erstellen detaillierte 3D-Modelle der Werkzeuge, die alle erforderlichen Komponenten und Funktionen enthalten. Dies ermöglicht es, das Werkzeug vor der Fertigung zu visualisieren, zu analysieren und zu optimieren.

- Wartung und Reparatur: Werkzeuge im Werkzeugbau unterliegen einem gewissen Verschleiß und können beschädigt werden. Daher ist eine regelmäßige Wartung und gegebenenfalls Reparatur erforderlich, um die Leistung und Lebensdauer der Werkzeuge zu erhalten. Dies kann Schärfen von Schneidkanten, Austausch von Verschleißteilen oder Reparatur von Beschädigungen umfassen. Eine effiziente Wartung und Reparatur ist wichtig, um Produktionsausfälle zu minimieren und die Produktqualität aufrechtzuerhalten.

- Der Werkzeugbau ist ein komplexer Prozess, der spezialisiertes Fachwissen und präzise Fertigungstechniken erfordert. Die Qualität der hergestellten Werkzeuge hat einen direkten Einfluss auf die Qualität der produzierten Teile oder Produkte, weshalb eine sorgfältige Planung, Konstruktion und Fertigung im Werkzeugbau von großer Bedeutung ist.

Eine FEM-Simulation (Finite-Elemente-Methode) wird bei Spritzgießwerkzeugen eingesetzt, um verschiedene Aspekte des Spritzgießprozesses zu analysieren und zu optimieren. Hier sind einige Gründe, warum eine FEM-Simulation bei Spritzgießwerkzeugen eingesetzt wird:

Vorhersage des Formfüllverhaltens: Eine FEM-Simulation ermöglicht es, das Verhalten des Kunststoffschmelzstroms während des Formfüllprozesses vorherzusagen. Dadurch kann man die Füllzeit, den Druckverlauf, die Schmelzfrontposition und andere wichtige Parameter bestimmen. Dadurch lassen sich potenzielle Fehlerquellen, wie zum Beispiel Lufteinschlüsse oder unvollständige Formfüllung, identifizieren und korrigieren.

Vermeidung von Werkzeugversagen: Eine FEM-Simulation hilft dabei, die strukturelle Integrität des Spritzgießwerkzeugs zu bewerten. Durch die Analyse der Spannungsverteilung kann man potenzielle Bereiche mit hoher Spannung identifizieren, die zu Ermüdungserscheinungen, Rissen oder Verformungen führen könnten. Durch die Optimierung des Werkzeugdesigns und die Anpassung der Materialauswahl kann man die Lebensdauer des Werkzeugs erhöhen und vorzeitigem Ausfall vorbeugen.

Optimierung des Kühlprozesses: Eine effiziente Kühlung ist entscheidend für die Qualität und die Zykluszeit des Spritzgießprozesses. Mit Hilfe einer FEM-Simulation kann man den Wärmeübergang im Werkzeug analysieren und den Kühlprozess optimieren, indem man zum Beispiel die Positionierung der Kühlkanäle, deren Durchflussrate und die Zykluszeit anpasst. Dadurch kann man die Abkühlzeit verkürzen, die Zykluszeit optimieren und die Verzugstendenzen des Werkstücks reduzieren.

Formteilqualität verbessern: Durch die FEM-Simulation lassen sich verschiedene Formfehler, wie beispielsweise Verzug, Spannungskonzentrationen, Lunker oder Schwindung, vorhersagen und minimieren. Man kann Parameter wie die Wanddicke, die Geometrie oder das Einspritzprofil anpassen, um die Qualität des Formteils zu verbessern und Ausschuss zu reduzieren.

Verringerung von Kosten und Entwicklungszeiten: Durch die Durchführung einer FEM-Analyse können kostspielige und zeitaufwändige iterative Prozesse beim Spritzgießen reduziert werden. Durch die Vorhersage des Verformungsverhaltens und die Optimierung des Spritzgussprozesses können Fehler und Probleme bereits in der virtuellen Phase erkannt und behoben werden. Dadurch wird die Anzahl der physischen Prototypen reduziert und Entwicklungszeiten verkürzt.

Insgesamt ermöglicht die FEM-Simulation eine virtuelle Bewertung und Optimierung des gesamten Spritzgießprozesses, angefangen von der Formfüllung über die Kühlung bis hin zur Entformung. Dadurch lassen sich Kosten und Zeit sparen, da teure und zeitaufwändige Testläufe am physischen Werkzeug minimiert werden können.

Es gibt mehrere Gründe, warum 3D-Druckverfahren zunehmend beliebt werden. Hier sind einige der Hauptgründe:

Prototypenerstellung: 3D-Druck ermöglicht es, Prototypen schnell und kostengünstig herzustellen. Unternehmen können ihre Produkte vor der Massenproduktion testen und überarbeiten, um Fehler zu beheben und die Qualität zu verbessern.

Individualisierung: 3D-Druck erlaubt es, individuelle Produkte herzustellen. Durch die Anpassung von Designs können Produkte den spezifischen Anforderungen und Vorlieben eines Kunden gerecht werden. Dies ist insbesondere in Bereichen wie der Medizin, der Mode und dem Kunsthandwerk von Vorteil.

Komplexität: 3D-Druck ermöglicht die Herstellung von komplexen geometrischen Formen, die mit herkömmlichen Fertigungsmethoden schwer oder unmöglich herzustellen wären. Durch schichtweises Auftragen von Materialien können komplexe interne Strukturen und Hohlräume erzeugt werden.

Materialvielfalt: 3D-Druckverfahren sind in der Lage, eine breite Palette von Materialien zu verarbeiten, darunter Kunststoffe, Metalle, Keramiken, Verbundwerkstoffe und sogar organische Materialien. Dies eröffnet neue Möglichkeiten für die Produktentwicklung und erlaubt die Verwendung spezialisierter Materialien mit spezifischen Eigenschaften.

Nachhaltigkeit: 3D-Druck kann zu einer nachhaltigeren Produktion beitragen, da er weniger Materialverschwendung ermöglicht. Durch die präzise Steuerung des Druckprozesses wird nur das Material verwendet, das tatsächlich benötigt wird, ohne großen Ausschuss zu produzieren.

Es ist wichtig zu beachten, dass 3D-Druckverfahren auch ihre eigenen Einschränkungen haben. Die Druckgeschwindigkeit kann je nach Komplexität des Designs und der verwendeten Materialien begrenzt sein, und die Qualität der gedruckten Teile kann variieren. Dennoch bieten 3D-Druckverfahren eine Vielzahl von Vorteilen und werden in vielen Branchen zunehmend eingesetzt.

Es gibt mehrere gängige 3D-Druckverfahren, die sich in Bezug auf ihre Funktionsweise, Materialien und Anwendungsbereiche unterscheiden. Hier sind einige der wichtigsten 3D-Druckverfahren:

Fused Deposition Modeling (FDM): Bei diesem Verfahren wird ein thermoplastisches Filament durch eine beheizte Düse extrudiert und schichtweise aufgebaut. Es ist eines der häufigsten und kostengünstigsten 3D-Druckverfahren. FDM wird oft für Prototypen, Funktionsmodelle und einfachere geometrische Formen verwendet.

Stereolithographie (SLA): Hierbei wird ein flüssiges Photopolymerharz verwendet, das mit einem UV-Laser schichtweise ausgehärtet wird. SLA-Drucker erzeugen präzise und detailreiche Modelle und werden häufig in der Prototypenentwicklung, der Zahnmedizin und der Schmuckherstellung eingesetzt.

Selektives Lasersintern (SLS): Bei diesem Verfahren wird ein Pulverbett aus Kunststoffen, Metallen oder Keramiken schichtweise mit einem Laser erhitzt und verschmolzen. SLS ermöglicht die Herstellung funktionaler Teile mit hoher Genauigkeit und wird in der Automobilindustrie, Luft- und Raumfahrt sowie für Endprodukte verwendet.

Electron Beam Melting (EBM): EBM ist ein Verfahren, bei dem ein Elektronenstrahl Metallpulver schmilzt und schichtweise aufbaut. Es wird vor allem für die Herstellung von Metallteilen in der Luft- und Raumfahrt, im medizinischen Bereich und in der Automobilindustrie eingesetzt.

Binder Jetting: Hierbei wird ein Binder (ein Bindemittel) schichtweise auf ein Pulverbett aufgetragen, um die Schichten zu verbinden. Dieses Verfahren ermöglicht die Verarbeitung von Metallen, Keramiken und Sand. Es wird für Prototypen, Sandgussformen und die Herstellung von komplexen Keramikteilen verwendet.

Material Jetting: Bei diesem Verfahren werden flüssige Materialien durch Düsen aufgetragen und durch UV-Strahlung oder Wärme ausgehärtet. Material Jetting ermöglicht die Herstellung von mehrfarbigen und mehrmaterialigen Modellen mit hoher Präzision. Es wird in der Produktentwicklung, im Design und in der Dentalindustrie eingesetzt.

Dies sind nur einige der gängigen 3D-Druckverfahren, und es gibt noch weitere wie zum Beispiel das Powder Bed Fusion (PBF), Direct Energy Deposition (DED) und Continuous Liquid Interface Production (CLIP). Jedes Verfahren hat seine eigenen Stärken, Einschränkungen und Anwendungsbereiche, und die Wahl des richtigen Verfahrens hängt von den spezifischen Anforderungen des Projekts ab.

Kunststoff, Metall, Keramik – für jedes Material das richtige Verfahren

Werkzeugbau durch AKU

Getreu nach unseren Leitspruch, Ihre Ideen bringen wir in Form, bringen wir Ihre Ideen und Skizzen durch unsere Konstruktion zum fertigen Kunststoff- oder Metallteil

Präzision und kompromisslose Qualität prägen den Werkzeugbau von AKU. Die Werkzeuge dienen der Herstellung zahlreicher Werkstücke in der Serien- und Massenproduktion. Unsere AKU-Experten sorgen mit ihrem langjährigen Fachwissen dafür, dass für jedes Werkzeug das geeignete Material verwendet wird. Der AKU Werkzeugbau oder auch Formenbau speziell nahe der Region Ostwestfalen-Lippe im Bereich des Spritzgusses und der Extrusion ist die Verbindung von traditionellem Handwerk und moderner Industriefertigung.

Mithilfe Ihrer Skizze erstellen die AKU-Konstrukteure eine 3D-Animation. Anhand dieser präzisieren wir gemeinsam immer weiter Ihr gewünschtes Werkzeug. Sind alle hier erstellten Werkzeug-Parameter im Modell geklärt, geht es an die Produktion. Die Form wird hergestellt, womit anschließend Ihr Produkt gefertigt wird. Für Kleinserien oder auch den Prototypenbau fertigen wir die Teile neben unseren Werkzeugmaschinen auch im 3D-Druck-Verfahren an.

Qualität und top Preise im Werkzeugbau

In einem der CNC-Bearbeitungszentren von AKU fräsen und drehen unsere Mitarbeiter hochpräzise Werkzeuge. Neben dem CNC-Fräsen laufen in unseren Produktionshallen auch Drahtschneide- sowie Erodiermaschinen. Damit die Außenkonturen der Werkzeuge perfekt geebnet werden, durchlaufen diese bei AKU eine Flächenschleifmaschine. Selbstredend polieren wir auf Ihren Wunsch die Werkzeuge auf Hochglanz.

Auf unser Qualitäts- und Umweltprädikat „Made in Germany“ sind wir stolz. Das zeigt, welche Werkzeuge unsere Kunden zu einem top Preis-Leistungs-Verhältnis bekommen. Wir stellen Prototypen, Einzelstücke, Kleinserien (bis 1.000 Stück) oder auch Mittelserien (bis 30.000 Stück) als Abrufauftrag, Just-in-time-Lieferung sowie für die Lagerhaltung her.

Sie können sich bei Fragen jederzeit vertrauensvoll an unser AKU-Team wenden.